增材制造因其在复杂结构成形和设计自由度方面的优势,已广泛应用于航空航天、能源装备和生物医疗等领域,其中激光选区熔化(L-PBF)是最常用的金属增材制造工艺之一。然而,受快速熔凝和粉末原料特性的影响,L-PBF制备的金属中不可避免地引入多尺度孔隙等缺陷,这些缺陷在服役载荷下的演化及相互作用是导致材料失效和断裂的关键因素。原位X射线断层扫描技术(XCT)可在变形过程中三维观测内部缺陷演化,但现有研究多依赖典型缺陷或统计特征,在缺陷数目不断增加、形态快速演化及缺陷合并频繁发生的条件下,仍难以准确追踪单个缺陷从初始状态演化至最终断裂的全过程,从而限制了对断裂起源及缺陷相互作用机制的深入理解。

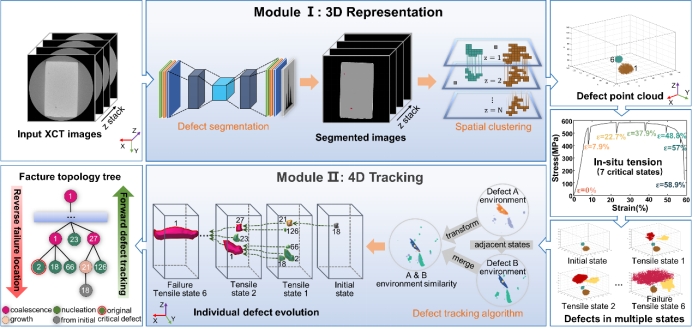

针对上述挑战,西安交通大学金属材料强度全国重点实验室孙军院士团队,由丁向东教授、陈研副教授牵头,联合南洋理工大学研究人员,发展了一种面向原位XCT数据的单缺陷时空演化追踪新方法,实现了在大塑性变形条件下对材料内部每一个缺陷的连续、稳定和高精度追踪,并系统揭示了增材制造金属中缺陷演化、相互作用与最终断裂之间的内在关联。(图1)

图1 原位拉伸过程中缺陷的表示与追踪策略

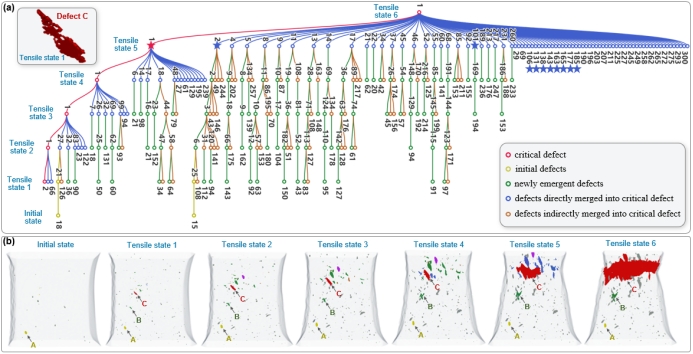

该研究提出了一种以三维点云表征缺陷为基础的追踪框架,在传统缺陷体积与位置特征之外,进一步引入了缺陷局部环境相似性的度量,从而显著提升了缺陷匹配在复杂演化过程中的鲁棒性,有效克服了缺陷合并、突变位移以及视野边界效应等因素对追踪精度的影响。在此基础上,研究团队首次构建了基于追踪结果的断裂拓扑树(fracture topology tree),实现了对最终断裂裂纹的“逆向溯源”,从而识别出在材料初始状态中即已存在、并最终主导断裂的原始关键缺陷。该方法为理解材料内部损伤累积与失效演化提供了全新的分析工具。(图2)

图2 断裂拓扑树结构

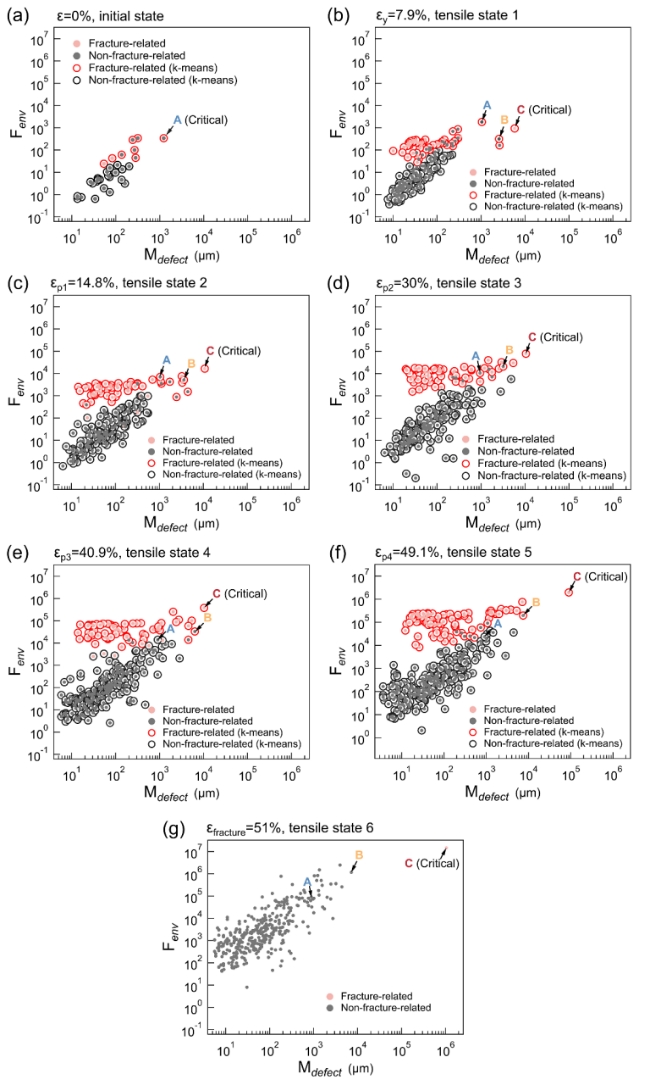

以L-PBF制备的316L不锈钢为代表材料,研究系统分析了拉伸过程中孔隙缺陷的时空演化行为。结果表明,缺陷形态特征与其周围缺陷环境之间的相互作用在断裂演化中起着决定性作用。基于此,研究提出了两个简洁而有效的参数:缺陷形态参数(Mdefect)和环境交互参数(Fenv)。二者的协同演化能够清晰区分最终导致断裂的“断裂相关缺陷”和对断裂贡献较小的“非断裂相关缺陷”。在缺陷逐渐被XCT探测到的应变阶段之后,借助这两个参数并结合简单的无监督学习方法,即可对断裂相关缺陷进行合理预测。(图3)

图3 各个拉伸状态下缺陷形态参数(Mdefect)和环境交互参数(Fenv)

上述研究成果以“Spatiotemporal Evolution of Defects in an Additively Manufactured Alloy Monitored through in-situ X-ray Computed Tomography”为题,发表在材料科学领域著名期刊《Acta Materialia》上,金属材料强度全国重点实验室为论文第一作者单位与唯一通讯单位。该工作是在西安交通大学材料学院孙军院士、丁向东教授指导下完成,材料学院许鑫博士为论文第一作者,丁向东教授和陈研副教授为共同通讯作者,南洋理工大学Upadrasta Ramamurty教授等参与并指导了相关研究工作。该研究得到了国家自然科学基金国际(地区)合作等项目的资助支持。相关XCT测试工作得到了西安交通大学分析测试共享中心的大力支持。

2025年,孙军院士、丁向东教授团队在机器学习与测试相结合方面做出了系列的研究成果,例如发展了知识驱动的非监督学习方法,可以在单轴拉伸条件下原位识别金属材料的变形方式并对其失效进行预警(以“Detecting deformation mechanisms of metals from acoustic emission signals through knowledge-driven unsupervised learning”为题,发表在《Nature Communications》上)。同时构建了一个结合多尺度计算模型、实时高温蠕变实验以及模型校正体的数字孪生模型,实现了Mo-Re合金蠕变行为的准确预测(以“Mechanism-Aware Digital Twin for High-Temperature Creep Prediction in Mo-Re Alloys”为题,发表在《Advanced Science》上)。

论文链接地址:

https://doi.org/10.1016/j.actamat.2025.121816

https://doi.org/10.1038/s41467-025-61707-z

https://doi.org/10.1002/advs.202509725